Rotorblatt

Zentrum für Leichtbauproduktionstechnologie

Entlang der gesamten Prozesskette werden im Zentrum für Leichtbauproduktionstechnologie (ZLP) Bauteile aus Faserverbundwerkstoffen entwickelt, unter anderem Rotorblätter für Windenergieanlagen. In den vorhandenen Einrichtungen können Wissenschaft und Industrie gemeinsam an neuen Verfahren forschen, um optimale Produktionstechnologien zu entwickeln.

Für eine zukünftig kosteneffi zientere Herstellung von Rotorblättern stehen die automatisierte Faserablage und eine Online-Qualitätssicherung zur Verfügung.

Die Faserablageeinheit ermöglicht die reale Erprobung unterschiedlicher Automatisierungskonzepte auf einer Länge von bis zu 20 Metern. Die Online-Qualitätssicherung ermöglicht die direkte Überwachung der relevanten Prozessparameter zur Steigerung der Bauteilqualität. Unterstützt werden die produktionstechnischen Themen durch materialtechnische und technologische Vorarbeiten in Speziallaboren sowie eine enge Verbindung zur Auslegung und Konstruktion.

Technical Data Zentrum für Leichtbauproduktionstechnologie

GroFI – combination of robot-based automated fiber placement and automated tape laying

- 8 simultaneously coordinated robots

- Length 20 m, tooling can be longer

- Testing of several automation concepts

Mold for rotor blades

- Length 45 m

- Water heating

- Online quality assurance

Ganzblattprüfung

Eine Testinfrastruktur mit zwei parallel betriebenen Einspannvorrichtungen für Rotorblätter mit bis zu 115 Metern Länge steht bereit, um Entwürfe der neuesten Generation zu prüfen und zu validieren. Angeboten werden statische Prüfungen sowie ein- und zweiachsige zyklische Prüfungen an Rotorblättern im Originalmaßstab zur Betriebsfestigkeitsanalyse innerhalb weniger Monate.

Die Anregung in Eigenfrequenz bei dynamischen Tests ermöglicht kostengünstige Langzeittests aufgrund des reduzierten Energiebedarfs. Die gewählte hydraulische Anregung ermöglicht eine sehr genaue Durchführung der Untersuchungen. Ein kippbarer Einspannblock vereinfacht die Montage und lässt eine Durchbiegung an der Blattspitze bis 30 Meter zu. Die dynamische Blattprüfung unter besonders realitätsnahen Bedingungen, erreicht durch biaxiale Anregung von Rotorblättern, kann Zeit und Kosten sparen.

Technical Data Ganzblattprüfung

- Full-scale rotor blade test: max. 115 m in length

- Max. blade connection diameter: 6 m

- Static tests with max. static bending moment: 115,000 kNm

- Dynamic tests with max. dynamic bending moment: +/- 30,000 kNm

Blademaker Demonstrationszentrum

Rotorblätter machen bis zu 20 Prozent der Gesamtkosten einer Windenergieanlage aus. Dies ist vor allem auf den hohen Anteil an Handarbeit und die Materialkosten zurückzuführen. Aus diesem Grund ist die Weiterentwicklung der Fertigungstechnologien ein besonders wichtiger Hebel, um die „Cost of Energy“ zu senken. Die Umstellung einer manufakturartigen auf eine industrielle Produktion bietet erhebliche Kostensenkungspotenziale, um dem hohen Kostendruck auf die europäischen Blatthersteller im internationalen Wettbewerb begegnen zu können.

Stand der Technik in der Rotorblattproduktion ist das sogenannte Vakuuminfusionsverfahren. Zu diesem Zweck werden zwei Formen bzw. Blatthälften mit Glas- oder Kohlenstofffaserbahnen belegt. Dieser Arbeitsschritt erfolgt fast vollständig manuell. Anschließend wird ein Vakuum aufgebaut und ein Harz injiziert, das die Bahnen verklebt. Nach der Aushärtung werden die Hälften zu einem Blatt zusammengefügt, mechanisch nachgearbeitet und lackiert.

Im BladeMaker-Demonstrationszentrum kann sich die Industrie davon überzeugen, dass es auch anders geht. Als Schaufenster der Branche mit internationaler Ausstrahlungskraft soll es Herstellern ab 2016 die Möglichkeit bieten, mit eigenen Blattmodellen die Fertigungsstraße zu durchlaufen und dabei Einsparpotentiale zu ermitteln und neue Technologien zu entwickeln.

Technical Data Blademaker Demonstrationszentrum

- Length: 18 m (root section to transition area of a 40 m blade)

- Design-Features: flatback, slender geometry

- Heating: electrical heating by integrated carbon fiber heating mats

- 3 heating zones

- max. temp. 120° C

- Length: 18 m (root section to transition area of a 40 m blade)

- Flat metal plate with convective heaters

- Heating capacity approximately up to 70° C

- Extendable with heating mats (except of the web feet)

- 2 webs out of 1 mould

Materialprüfung

Basis für die strukturelle Auslegung von Rotorblättern bilden Materialprüfungen. Das IWES Nordwest verfügt über langjährige Erfahrungen in der Probenherstellung und der statischen und zyklischen Prüfung von Faserverbundwerkstoffen. Die Durchführung von Komponenten- und Strukturprüfungen können das Risiko für Schäden während der Lebensdauer eines Rotorblattes signifikant senken. Mit diesen Versuchen können Berechnungsmodelle und -methoden validiert, das Strukturverhalten nachgewiesen und die Bauweisen optimiert werden. Der Bereich ist Dakks-akkreditiert für die Bestimmung physikalischer Eigenschaften von faserverstärkten Kunststoffen und Faserverbundwerkstoffen mittels mechanisch-technologischer und thermischer Prüfungen.

Zur Ermittlung von Materialeigenschaften ist eine umfangreiche Prüf- und Messinfrastruktur vorhanden. Die servo-hydraulischen Prüfmaschinen sind mit besonders steifen und präzisen Spannzeugen ausgestattet, die speziell für die Prüfung von Faserverbundprüfkörpern unter dynamischer Belastung entwickelt wurden. Die parallele Simulation klimatischer und mechanischer Lasten kann n einer Klimakammer – normgerecht (DIN/ISO), kontrollierbar und reproduzierbar – vorgenommen werden.

Je nach Fragestellung werden Materialien wie Gelege, Harze oder Schäume auf ihre Eignung für Rotorblätter untersucht. Zusätzlich erfolgt eine Betrachtung von Sonderlösungen wie Fixiermitteln, speziellen Handhabungstechniken aus der Fertigung oder neuen Detailumsetzungen.

Wirtschaftliche Auswirkung auf den Herstellungsprozess

Anhand von Modellen ist eine fundierte Einschätzung der wirtschaftlichen Auswirkungen neuer Materialien oder Verfahren auf den Herstellprozess möglich, so dass ein umfassendes Benchmarking neuer Produkte vorgenommen werden kann.

Systematische Optimierung von Prüfverfahren

Die fortwährende Beschäftigung mit der Verbesserung von Prüfverfahren und -methoden setzt bei der Probenfertigung und den Prüfabläufen an und beinhaltet auch die Entwicklung von neuen Testaufbauten. Dafür werden experimentelle Ansätze mit numerischen und analytischen Methoden kombiniert.

Non-destructive Testing

Darüber hinaus wird eine Vielzahl zerstörungsfreier Prüfungen angeboten, die genaue Aussagen über den Schadensverlauf während einer mechanischen Prüfung liefern.

Materialprüflabor

Die 2,5 MN- und 1 MN-Prüfmaschine beanspruchen bis zu 3 Meter lange Proben mechanisch mittels eines Hydraulikzylinders in statischen und zyklischen Prüfungen. Sie sind mit besonders steifen und präzisen Spannzeugen ausgestattet und eignen sich sowohl für Faserverbund-proben und dicke Laminate als auch für Stahlproben. Meganewton-Maschinen sind sehr gut geeignet, um Stellvertreterversuche für hochbelastete Strukturen – wie Rotorblattanschlüsse – durchführen zu können. Daran lassen sich Berechnungsmodelle für die Realität validieren. Die Meganewton-Maschinen zur Materialprüfung bringen max. 2.500 kN statisch und 2.000 kN Kraft dynamisch auf den Prüfling auf. Horizontal schließende Hydraulik-Spannbacken, T-Nuten-Tisch sowie ein Hallenkran ermöglichen ein flexibles und schnelles Handling der Prüflinge.

Um die Proben für Offshore-Anwendungen zu qualifizieren können sie vor dem Einspannen in die Maschine in Meerwasser ausgelagert werden. Der nächste Ausbauschritt ist die Kopplung der 1 MN-Maschine mit einer Klimakammer, die die Materialproben dann unter reproduzierbaren Bedingungen gleichzeitig mechanisch und klimatisch beanspruchen kann.

Materialprüfungen werden heute meist uniaxial, d.h. in eine Richtung durchgeführt. Gleichzeitig sind die Beanspruchung in realen Strukturen meist mehraxial und Faserverbundwerkstoffe z.B. stark anisotrop. Für die Modellbildung und -validierung ist es erforderlich, auch biaxiale Versuche durchzuführen – das wird dank einer neuen 100 kN-Maschine für Rundproben möglich. In axialer Richtung kann eine Kraft von 100 kN Zug oder Druck aufgebracht werden, zusätzlich 2000 Nm Torsion bei einem Winkel von +/- 45°. Die vierte Maschine bedient mit 25kN Messungen im niederen Kraftbereich.

Komponentenprüfung

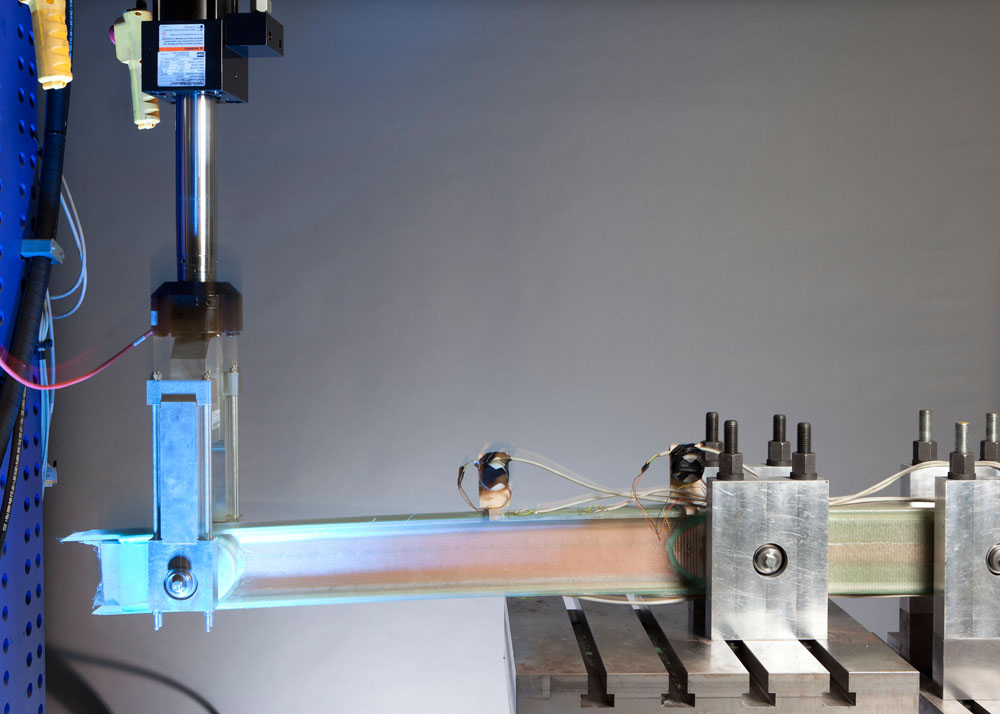

Individuelles Prüfkörperdesign für Querkraftbiegebalken

Einen Schwerpunkt bildet die Prüfung von Querkraftbiegebalken, auf die eine spezielle Kombination aus Schub- und Axialbeanspruchungen wirkt. Sie liefert Messdaten zu den Eigenschaften der Gurt-Steg-Verklebung auf Rotorblättern. Die Anpassung des Prüfkörper-designs ermöglicht die Einstellung des Verhältnises von Schub- und Axialspannung im Prüfling, die Auswahl verschiedener Klebnahthöhen und die gezielte Einbringung künstlicher Fehler in die Klebnaht.

Werkstoffvergleich von neuen Produkten

Im Rahmen von Ermüdungsversuchen können unterschiedliche Klebstoffe verglichen und ihre jeweiligen Fehlerschwellen sowie die zulässigen Klebnahthöhen ermittelt werden. Daran schließt sich der Abgleich mit gültigen Standards an. Dies hat einen entscheidenden Vorteil gegenüber den marktüblichen Verfahren: Ein Werkstoffvergleich von neuen Produkten wird unter rotorblattspezifischen Bedingungen bereits in der Designphase möglich.

Fundierte Kenntnis des Laminatverhaltens

Auch das Laminatverhalten mit Lagenabstufungen kann anhand von Komponenten ermittelt werden. Insbesondere unter Ermüdungsbeanspruchung bilden sich – abhängig vom Material – Schäden, die zu Delaminationen führen können. Gerade bei der Verwendung immer dickerer Halbzeuge ist die Kenntnis des Delaminationbeginns entscheidend. IWESWissenschaftlerInnen ist es durch systematische Versuche und verbesserte Zuschnittsgeometrien der Lagenab-stufungen gelungen, das zulässige Dehnungsniveau zu erhöhen.

Techical Data Materialprüfung

- Servo-hydraulic universal test machines: max. force range of 50 to 250 kN for static and dynamic testing

- Servo-hydraulic compression-tension test machine: max. force range of 100 kN/1 kNm

- Measuring technology: Measuring computer with up to 12 channels per test machine

- Test equipment for ASTM: ISO and DIN testing specific to rotor blade issues

- Three clamping plates with max. dimension of 12 x 3 m

WissenschaftlerInnen mit Forschungsschwerpunt Ressource & Umgebungsbedingungen

Wir forschen!

Jelly Samson

Photographer

Andy Moore

Advisor

Sophie Morgan

Creative Head

Jamie Scott

Director