Dynamische Prüfstände

DyNaLab

2015 wurde in Deutschland erstmals ein großtechnischer Prüfstand für komplette Gondeln von Windenergieanlagen in Betrieb genommen. Das Dynamic Nacelle Testing Laboratory (DyNaLab) bietet allen Anlagenherstellern ein realitätsnahes Testumfeld im Multimegawattbereich für aussagefähige Labortests, die zur Beurteilung und Optimierung von bestehenden und künftigen Anlagenkonzepten beitragen können. Mit dem DyNaLab lassen sich Feldversuche unter realitätsnahen Bedingungen im Labor nachbilden. setzt neue Maßstäbe für die Prüfung von Windenergieanlagen: Mit einer Antriebsleistung von 10 MW und der Einleitung eines nominellen Drehmoments von 8.600 kNm werden einmalige Prüfleistungen zur Prototypen-Validierung angeboten.

Durch die Netz- sowie die Hardware in the loop [HiL]-Windlastsimulationen können unterschiedliche Belastungs-szenarien unter reproduzierbaren Bedingungen erstellt werden und das Verhalten einer WEA bei Szenarien wie Multidips im Netz bei Sturm, Netzkurzschluss bei fehlerhafter Pitchregelung oder Notstopps getestet werden. Neben der Zertifizierung im Feld soll das DyNaLab damit die Möglichkeit bieten, die bislang langwierigen Zertifizierungen durch den Einsatz auf dem Prüfstand stark zu verkürzen, da im DyNaLab unterschiedliche Betriebsfälle beliebig oft angefahren werden können.

Auf diese Weise lassen sich zudem die Betriebsführung und die Regelung optimieren sowie Modellvalidierungen durchführen. Die Zuverlässigkeit und die Verfügbarkeit der Anlage können hierdurch gesteigert und gleichzeitig Wartungs- und Reparaturkosten gesenkt werden.

Die Nachbildung von mechanischen Windlasten wie Schub- oder Biegemomente erfolgt über eine hydraulische Krafteinleitung. Die lasteinleitende Struktur ist über ein Momentenlager mit dem Flanschadapter verbunden. Die Momente und Kräfte können somit von der nicht rotierenden Lastscheibe auf die drehende Welle übertragen werden. Mit dieser einmaligen Konfiguration können Biegemomente von ca. 20 MNm und Schub in der Größen-ordnung von 2 MN aufgebracht werden. Darüber hinaus lassen sich auch radiale Lasten dynamisch nachbilden. Die Krafteinleitung erweitert den Gondelprüfstand um fünf zusätzliche Freiheitsgrade.

Im DyNaLab lassen sich mithilfe eines Antriebsmotors und der hydraulischen Krafteinleitung die Wechselwirkungen zwischen Gondel und Rotor mit Rotorblättern realistisch nachbilden. Die Windlastsimulation kann hierbei sowohl aus dem Nachbilden von unterschiedlichen statischen und dynamischen Betriebszuständen bestehen, als auch aus der Echtzeitsimulation. Um die WEA möglichst umfassend zu testen, sollen sowohl das Pitch- als auch das Yaw-System in die Anlagenprüfung integriert werden. Hierfür werden die Stellgrößen der einzelnen Systeme über Aktuatoren in der Echtzeitsimulation implementiert.

Ein weiterer Fokus liegt auf der elektrischen Netznachbildung sowie der daraus resultierenden Möglichkeit der elektrischen Zertifizierung einer Gondel am Prüfstand. Für diesen Zweck wird am DyNaLab die weltweit umfangreichste Netznachbildung installiert. Hier können statische Tests durchgeführt werden, um z.B. die Wirk- und Blindleistungsabgaben bei unterschiedlichen Netzzuständen oder das thermische Verhalten von elektronischen Komponenten zu untersuchen. Zudem können transiente Ereignisse im Netz simuliert werden, die auf das Gesamtsystem Gondel zurückwirken. Hierfür lassen sich am Prüfstand dynamische Low-Voltage-Ride-Through (LVRT)- und High-Voltage-Ride-Through (HVRT)- Ereignisse entsprechend der jeweiligen Grid Codes nachbilden. Für diese Tests steht eine Umrichterleistung von umgerechnet 40 MVA zur Verfügung. Im DyNaLab lassen sich zudem das Oberschwingungsverhalten und die Netzrückwirkungen der Gondel ermitteln.

Technical Data DyNaLab

- Investitionsvolumen: ca. 35 Mio. Euro

- Krafteinleitung: dynamische Aufbringung von 20 MNm Biegemoment, ± 2 MN Schubkräfte

- nominelles Drehmoment: 8,6 MNm

- Überlastdrehmoment: 13 MNm

- Antriebsleistung: 10 (15) MW

- künstliches Netz: mit 44 MVA installierter Umrichterleistung

- Messungen: mehr als 600 synchrone, hochauflösende Messkanäle

Biegewellenprüfstand

Der Rotorwellen-Prüfstand für Hauptwellen von 2- bis 5-MW-Anlagen ist Bestandteil des Dynamic Nacelle Testing Laboratorys in Bremerhaven. Dort können seit 2016 beschleunigte Betriebsfestigkeitsuntersuchungen an den Hauptwellen durchgeführt werden. Mittels einer leistungsstarken hydraulischen Lasteinleitung werden Querkräfte bis zu 3.000 kN und Biegemomente bis 15 MNm erzeugt. Ein 300-kW-Antriebssystem sorgt mit einem max. Drehmoment von 50 kNm für eine Rotationsfrequenz bis zu 1 Hz. Der umfassende Einsatz von Sensorik ermöglicht die Ermittlung von Kräften, Verformungen und Temperaturen und liefert Informationen zum zu erwartenden Ermüdungsrisswachstum.

Technical Data Biegewellenprüfstand

- Max. Biegemoment: 15 MNm

- Max. Querkraft: 3 MN

- Max. Drehzahl: 60 min-1

- 300 kW Antriebssystem

- Schwerlastfundament

- modulare Testaufbauten möglich

Blattlagertest

Rotorblattlager von Windenergieanlagen (WEA) werden unter für Wälzlager ungünstigen Bedingungen betrieben. Bei Stillstand oder bei geringer Drehzahl müssen hohe Biegemomente vom Lager aufgenommen werden, das sich zudem in einer relativ nachgiebigen Anschlusskonstruktion befindet. Typische Normen für die Berechnung von Lagerlebensdauern wie die ISO 281 können nicht angewendet werden, und die erfahrungsbasierte Auslegung der Lager stößt durch neue Lagerbauarten und Betriebsweisen wie Individual Pitch Control (IPC) an ihre Grenzen. Die Schadensmechanismen im Lager sind von diversen Einflussfaktoren abhängig, die sich außerdem je nach konkretem Lager und Schmiermittel unterschiedlich auswirken.

In dieser Situation kann der Einsatz von Blattlagern in WEA nur durch eine möglichst realitätsnahe Prüfung abgesichert werden. Das Fraunhofer IWES hat hierzu in Zusammenarbeit mit der Senvion GmbH einen Blattlagerprüfstand aufgebaut, auf dem der komplette Verbund Nabe – Blattlager – Blatt geprüft wird. Durch diesen Aufbau sind alle maßgeblichen Schnittstellen realitätsnah abgebildet. Am Rotorblatt kann ein maximales Biegemoment von 15 MNm erzeugt werden, dieses Moment kann in Flapwise- und Edgewise-Belastung aufgeteilt werden. Zusätzliche Lasthebel an den freien Blattlagerflanschen sorgen für eine realistische Verformung der Nabe am untersuchten Blattlager. Pitchbewegungen mit Amplituden von bis zu 5° können unter Last ausgeführt werden. Der Prüfstand ist mit 400 Messkanälen ausgerüstet und kann zusätzlich hochfrequente Systeme zur Vibrations- und Schmierfilmdickenüberwachung aufnehmen.

Die Prüfstrategie des Fraunhofer IWES ist prinzipiell unterteilt in eine Funktions- und eine Dauerprüfung. Während der Funktionsprüfung werden dominierende Schadensmechanismen im Lager bestimmt. Diese Schadensmechanismen bestimmen das Programm der anschließenden gerafften Lebensdauerprüfung. Die Aufstellung des Testprogramms, ausgehend von den Zeitreihen der Lastsimulation, wird ebenfalls vom Fraunhofer IWES übernommen. Eine umfangreiche Datenanalyse erlaubt dabei die Beschleunigung bzw. Raffung der Testdauer auf Laufzeiten, die innerhalb der Entwicklung einer WEA vertretbar sind.

Technical Data Blattlagertest

- Max. Biegemoment: 15 MNm

- Pitchbewegung unter Last mit +/- 5°

- Abfahren generischer Programme sowie modifizierter Zeitreihen

- 400 Messkanäle

- Schmierfilmdickenmessung

Testzentrum Tragstrukturen Hannover (TTH)

Im Testzentrum Tragstrukturen in Hannover (TTH) können Tragstrukturen (Türme und Gründungskonstruktionen) im Maßstab 1:10 und größer experimentell untersucht werden. Dafür stehen eine Grundbauversuchsgrube und ein Spannfeld mit Widerlagerwänden bereit. Außerdem ist die beschleunigte Dauerprüfung von Blattlagern möglich. Ergänzend können vor Ort Speziallabore für Stahl, Beton, Faserverbundwerkstoffe und geotechnische Untersuchungen eingebunden werden.

Klar definierte Testbedingungen bis hin zur Extremlast gewährleisten reproduzierbare Ergebnisse, die Antworten auf komplexe Fragestellungen liefern. Im Zusammenspiel von Strukturmodellen, numerischen Berechnungen und großmaßstäblichen Experimenten können On- und Offshore- Windenergieanlagen im Hinblick auf höhere Anlagenverfügbarkeit und Kosteneffizienz weiterentwickelt und Simulationsmodelle validiert werden. Das dynamische Verhalten und das Ermüdungsverhalten der Strukturen unter den Dauerbeanspruchungen von Wellen, Wind und Anlagenbetrieb werden im Zeitraffer untersucht – nach drei bis vier Monaten liegen belastbare Ergebnisse vor. Optimierungsansätze und Systemreserven können somit zeiteffizient identifiziert und erschlossen werden. Auch umweltverträgliche Bauverfahrenstechniken lassen sich im Testzentrum systematisch untersuchen.

Technical Data TTH

- Load: up to 14 cylinders with max 2 MN

- Test frequency: up to 50 Hz depending on cylinder

- Anchor points: 1 MN tension/pressure load and 420 kN shear load

- Vertical loads: max 2 MN tension, max 700 kN pressure

- Horizontal load: max 0.5 MN tension/pressure load

- Test frequency: up to 50 Hz depending on cylinder

- Anchor points (vertical span):

0.5 MN tension/pressure load and 270 kN shear load

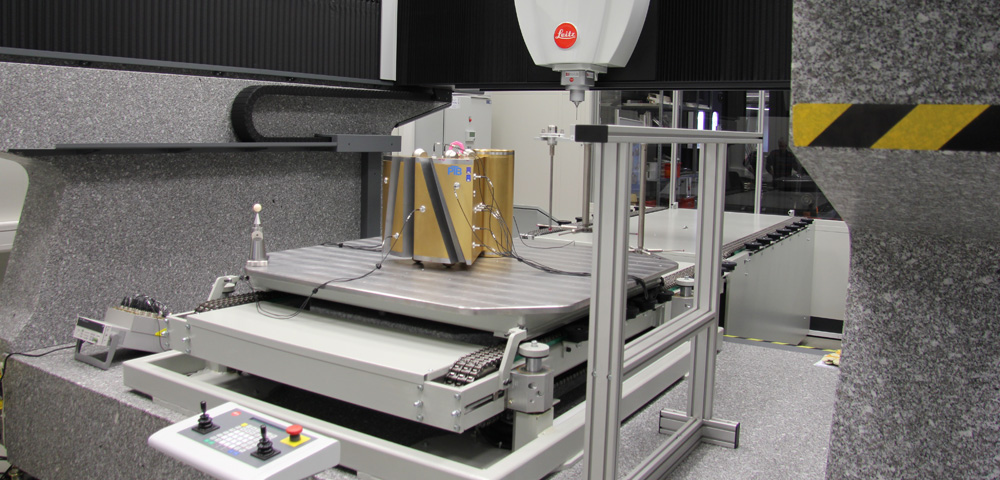

Labor für Großverzahnungen

Das Labor für Großverzahnungen in Bremen ist eine einzigartige Einrichtung zur Messung und Beurteilung von Zahnrädern bis 3 m Durchmesser. Ziel der Arbeiten ist, die Zusammenhänge zwischen Auslegung, Fertigung, Qualität und Funktionseigenschaften von Großverzahnungen zu erforschen. Bis 2016 erfolgt die Erweiterung zum ersten DAkkS-zertifizierten Messlabor zur Kalibrierung großer Verzahnungsnormale.

Technical Data Labor für Großverzahnungen

- Work piece diameter: up to 3 m

- Work piece mass: up to 5,000 kg

- MPe: 1.3 + (L /400) m

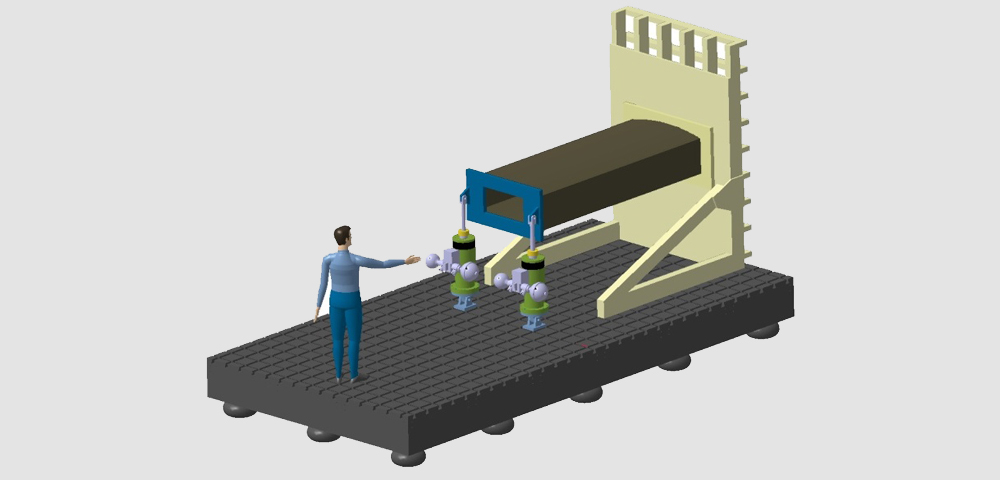

Variabler Dynamischer Prüfstand

Der variable dynamische Prüfstand (VPS) ermöglicht eine Vielzahl von Komponententests im Bereich der Strukturuntersuchung. Durch seinen modularen Aufbau sind unterschiedliche Versuchsszenarien mit entsprechenden Messsystemen umsetzbar. Sowohl quasistatische als auch zyklische Belastung für Festigkeits- oder Lebensdauerversuche können dargestellt werden. Im Rahmen der Multi-Skalen-Testpyramide können Komponententests den Aufwand und die Kosten für Full-Scale-Versuche reduzieren.

Technical Data Variabler Dynamischer Prüfstand

- Base plate for mounting: 3000 mm x 6000 mm

- Mounting of variable test setups with: T-flutes

- Angle plates: 985 mm and 1385 mm in height

- Hydraulic cylinder: 1x 250 kN & 2x 60 kN, 100 mm stroke

WissenschaftlerInnen mit Forschungsschwerpunt Ressource & Umgebungsbedingungen

Wir forschen!

Jelly Samson

Photographer

Andy Moore

Advisor

Sophie Morgan

Creative Head

Jamie Scott

Director